一. 药厂倉库的设计要点

药厂的管理中,仓库管理是很重要的组成部分,物流管理主要是在仓库。根据《药品生产质量管理规范》(GMP)要求:

第二十六条:仓贮区要保持清洁和干燥。照明、通风等设施及温度、湿度的控制应符合储存要求,并定期监测。

仓储区可设原料取样室,取样环境的空气洁净度等级应与生产要求一致,如不在取样室取样,取样时应有防止污染和交叉污染的措施。

第四十二条:待检、合格、不合格物料要严格管理,不合格的物料要专区存

放,有易于识别的明显标志,并按有关规定及时处理。根据《药品 GMP 认证检查项目》要求:

• 2401 :仓储区有足够的空间,允许原料、辅料、包装材料、中间产品、成品、待检品、合格品和不合格品退回的或回收的产品等按秩序合理贮存,并有明呈状态标志;

• 2402 :仓储区有适当的照明和通风设施,能保持干燥,清洁整齐;

• 2403:仓储区对温、湿度及特殊要求的物料有有效地控制措施;

• 2404:仓储区的不合格、回收或退回的产品应单独存放;

• 2405:具有对不合格、回收或退回产品及时处理的办法及其详细记录;

• 2406:收货区有外包装清洁场所;

• 2407 :取样场所(室)的洁净级别与生产要求一致,并有必要的防止污染和交叉污染的有效设施。

根据《药品 GMP 检查指南》中对仓储的检查内容如下:

1.仓储区平面布局图。 2 .温、湿度汁的放置位置及温、湿度调控措施。

3.照明、通风设施,温、湿度控制管理文件。4.“五防”设施及管理文件。

5. 特殊储存条件及管理文件。6.物料、成品储存管理文件。7.现场考察储存条件,必须满足物料、成品的储存要求。8.温、湿度定期监测及调控的记录。9.检查取样室/设拖位置、条件。

等等。根据《药品生产质量管理规范》(GMP)要求,中外合资企业的经验,

目前物流管理的动向是实行机械化作业和计算机管理,在计算机管理中,则实行联网化管理。因此对现代药厂仓储物流管理和设计有以下几方面的要求和特点:

1. 药厂仓库的设置应根据:(a).物料稳定性;(b).物料种类(成品、原料、包装材料、中间体等);(c),状态(待验、合格、不合格、退货)来分类。通常物料的保管条件应和生产条件至少一致,一般温度 <30℃,相对湿度 <60%,特殊要求另定,有的甚至要设冷库。

2. 根据需要应有空调通风设施,冬季应有采暖系统,以保持仓库内的恒温。

3. 仓库的设计至少应有三个通道:(a),人流通道;(b).原辅料、包装材料等进口通道;(c).成品出口通道。此外还应有(d).与生产车间及配料、称量室的通道。仓库同样应做到人流、物流分开。由于进库的原辅料和出厂的成品都需要化验,所以仓库里应考虑一个中间区:一是等待取样区,一是等待发料区。

仓库在人流通道中应设有更衣室、厕所、浴室等设施;在原辅料、包装材料进口区应设有取样间、取样区,取样区为物料未取样前的停留区域,取样间为QA(质量保证部)取样用地域,在取样间常装有层流装置,取样间内只允许放一个品种,一个批号的物料,以免混料。取过样的样品可转入待验区,合格后转入合格区,挂牌表示。

仓库内应按成品、包装材料、原辅料等划分区域,每个区域内再分合格品区、待验区和不合格品区域。另专设:印刷材料(标签、说明书)、贵重物品、退货等区域,保管要有严格设置和措施。对于头孢类青霉素类、激素类产品应分开放置, 并需要吸塑包装,以免交叉污染。

4. 仓库和外界,仓库与生产区接界处都应有缓冲间,缓冲间二边均应设门, 并设互锁,不允许二边门同时开启。

5. 仓库设计一般采用全封闭式,而且采用灯光照明,对光照有一定的要求。仓库周围不允许有窗,既便有窗也不允许开启,以防积尘,也防鼠类、虫类进入。有窗部位外面要安装铁栅栏,以保证物品安全。

6. 仓库的地面要求平整,尤其在货架区,由于是高位货架和高位铲车运作区,特别要求地面平整,一般要求平整度为 1000±2mm。

高位货架应采用冷轧钢板质量较好,如用热轧钢板,对钢板厚度要求稍厚些。

货架焊接处要求质量较高,无砂眼,表面要进行防锈处理。货架竖立时要求测量其垂直度,不得有倾斜。

仓库地面要进行硬化处理,其处理可用环氧树脂或聚胺脂涂层,一般不用水泥地面,尤其用高位铲车运作时,易起尘,难以清洁。

7. 仓库内不设地沟、地漏,目的是为了不让细菌滋生。仓库内应设工卫间, 放置专用的清洁工具,清洗工具有全自动驾驶清洁车、半自动清洁车和手工清洁工具。手工清洁工具包括刮水器、拖把、手动拖把挤干器等。清洁工具不准乱放。

8. 仓库地面结构要考虑承重。高层货架己不再用底脚螺丝予埋件固定,而用膨胀螺栓固定,装卸均较简便。物料都应堆放在垫仓板上,最好采用金属垫仓板,其结构应考虑便于清洁和冲洗。国外采用铝合金垫仓板较多。

塑料垫仓板在中空的货架上会出现变形,甚至出现断裂现象。而木质垫仓板

按GMP 要求,在生产区内是不允许用的。

青霉素类和头孢素类用的垫仓板应予分开,不能和一般物料用垫仓板混用, 如要混用,则需用清洗剂(如 12%的NaOH 溶液或氨水溶液)清洗,以防交叉污染。

配料用的阿尔法桶是二头封闭的,用于装料、卸料和保存物料较好。

二. 仓库设施的验证

1. 设计施工的验证检查

· 厂房空间高度、高层货架高度、每层货架的规格尺寸是否符合设计要求;

· 货架数、仓位数是否达到设计要求;

· 防火措施是否到位,检查和验证货位上的喷淋灭火装置是否有泄漏点,接合

处强度、水压和其它灭火器材是否符合国家规定的防火规范;

· 货架结合处有无防腐措施;

· 地面结构、地面的硬化层完好情况,地面平整度是否满足要求;

· 门的开启和密封程度是否完好;

· 各办公室、配料称量间、取样间、厕所、浴室、更衣室设施是否完好齐全;

· 有无温、湿度控制和显示,有无记录系统;

· 电源配置、插座位置、电源负荷、灯光配置是否合理,并有足够的照光强度;

· 库房结构布置是否符合规范要求,排水系统是否完好;

· 库房空调通风设备设计、安装是否合理,使用后能否达到设计要求;

· 仓库取样间、配料称量间、粉碎过筛间、容器具洗涤间和清洁工具间使用是

否符合 GMP 规范要求;

· 仓库是否设置防止昆虫、鼠和其它动物进入的设施,并对其可靠性予以验证;

· 施工结束后的清理工作是否完好,特别是屋顶和排水系统处有无建筑废物堵

塞,屋面的清理工作是否符合要求。墙面是否用树脂漆等防潮可清洗的涂料处理。

货架和地面的清洗及洁净程度是否符合要求。

2. 设备的验收

仓库中的设备主要是高位铲车、手铲车、清洗机、手叉车、取样间的净化工作台、特殊要求的空调恒温恒湿机组、冷库的冷冻机组、管理上的计算机设施等。验收应根据厂方提供的技术数据,设备应有的备品配件等进行验收。同时在管理上如对铲车、叉车驾驶员的培训、维修人员的培训方面予以落实并符合要求。在文件制定上如预修和维修计划的制定、计算机程序设定、设备润滑系统管理文件制定、设备安全操作规程制定以及相关记录的制定等等均应审查、批准、执行。

3. 仪表校正

温度计、湿度计的校正,磅称的校正,自动控制仪表的校正均应有计量局的

校验合格证书,应有校正记录表和签收记录。

4. 空调通风系统的验证

根据 GMP 规范要求或工艺要求,仓库可以全部或局部设计空调净化系统。如取样室、中心配料称量室、粉碎过筛间、容器具清洗间、清洁工具间、更衣、气闸等都应按照“规范”设计净化空调,因此施工后必须进行空调净化系统的验证,其检查的主要内容如下:

• 空调系统设备的安装确认、运行确认,系统运行应正常,各技术参数均达标。

• 中效过滤、亚高效过滤和高效过滤是否符合工艺要求,检查其洩漏情况。

• 温度、湿度、压差、风速、风量等测定应符合工艺要求。

• 尘埃粒子数、沉降菌、浮游菌测定均达到净化级别的要求。

• 风管的漏光试验认定无洩漏。气流组织合理,无死角。

对于某些仓库不必要设置净化空调,仓库内应有通风系统,一般换风次数为

6~8 次/时,一般仓库的温度应≤25℃,相对湿度为 50~60%。

寒冷季节,尤其在北方的仓库还应测试采暖系统,如蒸汽或热水采暖,应检查其管道是否畅通无洩漏,接合处有无洩漏现象。

空调系统的验证应有验证方案、验证报告和验证记录。

三. 现代制药厂仓库的管理

在“GMP”规范中仓库管理也是一个主要内容,是 FDA 检查的重要项目之

一。仓库管理的主要内容简述如下几方面:

1. 计算机系统管理

计算机管理系统,尤其对现代制药厂的高架货位管理是十分必要。该系统多是全公司联网管理,以达到全面控制、信息共享。如果能正确使用网络系统,则可以做到库存降低、资金合理流动,把营销、生产、库存、采购、财务、分发和运输等全面控制起来,减少差错和失控。如BPCS 系统的软件,它的仓库管理的模式如下图所示:

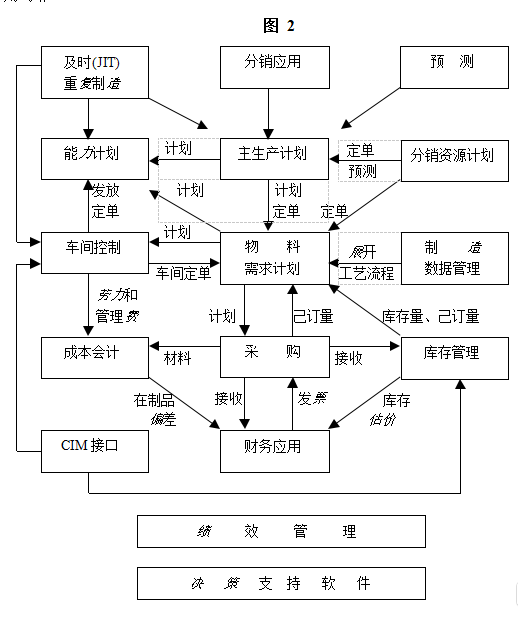

另一种属生产资源系统(MRPⅡ)是计算机集成生产系统(CIM)信息集成的支柱,涉及到生产计划、物流管理(物料清单、物料需求计划、库存管理等)、能力管理和能力需求计划、生产现场管理、财务管理(包括成本管理)、及时生产管理(JIT)等。

上述MPCS 系统中,基本内容有财务、分配(包括成品和原辅料、包装材料等)

生产、质量控制、计算机系统应用等,示范性内容详见图 2 所示。

作为库存管理在国外或合资企业,十分重视,是专门学科。合理库存是库存管理中的重要环节。其基本概念,应根据市场的实际需求,制订合理的成品需求、市场增长率及市场占有率。在该基础上制订生产计划、原辅料、包装材料及其它物品的需求计划,从而制订采购计划和满足库存。根据采购周期、化验周期等综合因素,确定合理的库存量,库存量太高,占有很多仓库的位置,并积压了资金, 增添不必要的劳动。库存太低,无法满足生产和市场的需要。

确定了计算机系统管理,不仅要对其软件使用的内容是否符合公司生产管理的需要,对软件其操作性是否可靠、报表是否能打出、信息量是否符合要求、保密性能是否好等等进行验证,而且对计算机系统设备要进行验证,确保该系统使用可靠。

2. 人员的培训管理

“GMP”规范中培训是一个重要的环节,因为所有的工作都是由人去实施的, 所有各级人员的培训都十分重要,不经培训的人员不得上岗。因而培训工作应列入日常性、经常性的管理之中,有计划地进行培训、考核。

培训的内容主要有以下几方面:

①. 基本的“GMP”培训;

②. SOP(标准操作规程)的培训;

③. 岗位责任制的培训;

④. 工作技能的培训;

⑤. 新技术、新知识的培训。

培训工作主要内容:

(1). 制定培训计划:应有培训内容、培训周期、培训方法和培训人、考核方

法。培训方法中应有口头讲授,还有书面材料、形象、影像教育等方式进行。

(2). 培训考核:参加培训者应在培训记录上签字,每次培训后进行考核或考试,如经多次培训仍考核不合格者或培训过内容仍有违反者,当以不适合在该岗位工作,应予调离、下岗或辞退等处理。

(3). 培训目的:是使员工牢记 GMP 的概念,对自己的职责十分清楚,对本岗

位有关的SOP 应十分熟悉,并在工作中能严格地按照 SOP 去做。

(4). 现场检查:培训过的内容除了考核,还需进行现场检查,以监督员工对“GMP”规范和“SOP”的执行,现场检查应与 QA 合作进行。

附:培训工作 QA 的职责:(a).预防性的措施,即检查培训情况,职工是否经培训上岗,SOP 是否齐全。(b).改正性的措施,即抓到现场事故或事故苗子,及时向有关部门和上级提出书面报告,要求有关部门及时整改,并提出预防办法和措施。

(5). 培训记录和档案:每次培训应有记录,包括培训内容、培训时间和考核成绩等,记录存入个人档案。部门应有专门的培训档案备查,集体培训记录也应归档保存。

3. 标准操作规程(SOP)的制订和执行

标准操作规程(SOP)的编制应详尽,且可操作性好。凡是公司内的工作,每

一步骤均应有 SOP,由实际工作的管理人员制订,部门经理审核后,由 QA 和总

经理批准执行,日常的监督由 QA 负责。

作为仓库工作中的 SOP 主要应有以下几方面:

(1). 人员进出的管理 SOP:包括人员进出的程序要求;对无关人员进出仓库应有书面登记;不经部门经理以上的批准,任何人不得自由进入仓库等。

(2). 进出仓库的衣着管理 SOP:应规定进入仓库的专门服装和鞋帽,一般可

采用鞋套和白大挂为好。在高架货仓区,应戴安全帽。

中心称量(配料)间,应和相应的生产车间同等洁净等级,应按洁净区要求进行衣着管理。

(3). 清结和清场 SOP:中心称量间的称量应按品种、批号分别进行,以防混

药和混批。每次称量结束后均应清洁和清场,并有书面记录。仓库应保持清洁,每天都应做清洁擦洗,并有书面记录。

清洁、清场工作应有人监督检查,SOP 中应规范清洁标准,应注明清洁剂、清洁用具和清洁步骤。

(4). 仓库收料 SOP:收料时应该对供应商及其品种、数量、质量进行严格审

查,是否按计划内收料,及时收料单,同时通知财务、质检、采购、计划等部门。GMP 管理要求每个品种、每种规格均应有物料代号,原辅料、包装材料如不 同供应商应有不同代号。有的原辅料要做予处理的,如糖、硬脂酸镁、阿斯匹林

需打粉,则打粉的前、后也应有不同代号,以予区别。

收料时,还应该编有流水号,根据收料的先后次序编制,易于执行先进先出

的原则,也易于查询。计算机输入也是按流水予输入的。

(5). 仓库分区 SOP:一般仓库应划分待检区、合格区、不合格区,退货区。对于应有贵重物品和标签加锁管理保管。对于在计算机控制的高架仓库上可以采用设仓位的管理办法,用仓位,而不是用库位来控制,实际控制由计算机系统进行。只有QA 批准的物品,计算机才会放行。

(6). 不合格品的处理 SOP:不合格品的处理应有一定程序,首先要有 QC 分析报告,有QA 确认报告,有上级领导部门的处理意见,或报废,或重新处理等。报废物质的分类堆放及销毁或出售等工作均应有规定。

(7). 退货处理的 SOP:仓库收到退货,应按退货程序办理。应申报有关部门, 如营销、财务和 QA,可以重新包装发售的,应和生产部门联系,重新包装。QA 首先应做产品质量评价,属质量问题的,应立即销毁。退货应严格控制,及时进

行电脑处理。

(8). 仓库条件的 SOP:根据物料稳定性不同,分出不同的保管条件,一般温度控制≤25℃,湿度控制≤60%,有热敏性物料,需用冷库(0-10℃),或零下保管。生产中的中间体保存条件,至少应和车间生产条料一致。

温度、湿度应有记录,一般一天记录二次,现在普遍采用温湿度自动记录仪

表,并用液晶显示,电脑自动记录,同时实行自动温湿度控制系统。

SOP 中还应规定温湿度的取样位置。

(9). 防止虫、鼠和啮啮类动物的 SOP:灭虫灯的设置,防鼠类器具和灭鼠药的分布图,周期性检查。发现鼠类后的翻仓措施等,定期检查记录。

(10). 垫仓板管理 SOP:所有的物料都不得使包装直接接触地面,均需放在垫仓板上,不同物质的垫仓板应有区分,各洁净区垫仓板应有分类,做到不同材质,不同颜色。垫仓板应有清洁规范和使用原则。

(11). 关于物料状态标志的 SOP:所有的物料在仓库里都需要有状态标志,说

明该物质是处于待检、合格、不合格状态。

物料状态标志:黄色表示待检;红色表示不合格;绿色表示合格。物料在生产流转过程中,都要有数量、代号、批号等的识别标志。

待检标签上应注明流水号、物品代号;合格标签上应注明流水号、物品代号

和有效期。

QC 取样后,应在物料上贴“已取样”标签,并注明取样日期。

(12). 库存量控制的 SOP

(13). 成品分发及运货过程控制 SOP:内容包括是否符合先生产后销售的原则;运货和分发记录的归档保存;产品是否有产品编号、批号、名称、有效期、运货目的地、日期;运货过程能否得道公司的控制;运货手段的合理性和经济性;产品发生质量问题时,从市场上收回该产品有无手段或办法。

(14). 标签管理 SOP:

标签、彩盒、说明书等应有专门的标签间存放;

• 标签间应由专人保管,发放要严格控制数量,多余数量应于销毁,不得流

失。发放前要核对样本,审核大小规格、颜色、文字是否一致,并有校对记录。

• 打批号和管标签的人员要分开,以防疏漏;

• 库存要有帐目便于检查,并定期核对;

• 过期或不同标签的印刷材料应有销毁 SOP。

(15). 中心配料称量室 SOP:内容包括:

• 洁净度应与生产车间保持一致,并控制室内空气换风次数和温湿度;

• 中心配料称量室应有足够的空间存放称量好的物料;

• 中心配料称量室粉尘控制的 SOP,包括控制设置、措施和处理粉尘的要求等;

• 称量工具校验及精确度的 SOP,包括用指定范围的称量工具,称量过程中的复核办法,称量过程中的文件记录。还应有称量后的物料均有标签,并指明其产品名称、代号、数量、日期、产品批号等,称量后的物料,应与生产指令一起送生产部门和车间。

(16). 仓储设施的验证 SOP:对现代化的仓库,新技术如条形码识别器,高

层货架、自动控制高层铲车等应进行验证,并确认使用的 SOP。

综上所述,要建立一个符合 GMP 规范要求的现代药厂仓库,一方面从仓储的设计建设开始,遵循 GMP 强调的全过程的控制,避免并防止混药和差错的原则, 在硬件设置上给予保证,为现代药厂仓库的管理创造好条件;另一方面从物流管理着手,要求从原辅、包装材料的选购、进厂、贮存、发放和处理的全过程建立健全一套严格的管理制度,以保证投产的原辅、包装材料在数量上和质量上均符合要求。同时,加强仓储管理人员的培训, 努力提高人员的素质,最终确保产品的质量。